Die Wahl des Mischers in einer Extrusionsplastifizieranlage ist nie eine Frage des Zufalls: Hinter jeder Konfiguration verbirgt sich eine Logik, die die Eigenschaften des Rohmaterials, die Mischziele und die Systembeschränkungen berücksichtigt. Kurz gesagt: Es geht um ein Gleichgewicht zwischen dem, was wir erreichen wollen, und dem, was die Maschine leisten kann.

Die Plastifiziereinheit in einer Kunststoffextrusionsanlage ist eine wichtige Komponente, die für das Schmelzen, Homogenisieren und Unterdrucksetzen des Polymers verantwortlich ist, bevor es durch die Düse extrudiert wird. Die Wahl des Mischelements, auch „Mischer“ oder „Mischelement“ genannt, in der Extrusionsschnecke ist entscheidend für die Prozesseffizienz und die Qualität des Endprodukts.

Der Zusammenhang zwischen Schnecken- und Mischerkonstruktion, deren Auswirkungen, der Mischeffizienz und der Art der zu mischenden Materialien ist komplex. Wir analysieren sie im Detail:

Faktoren, die die Wahl des Mischelementtyps beeinflussen:

1. Polymertyp:

- Amorphe Polymere (z. B. PS, PVC, PMMA): Diese weisen tendenziell eine Viskosität auf, die mit zunehmender Temperatur und Scherung schnell abnimmt. Sie benötigen möglicherweise Mischer, die eine gute dispersive Scherung ohne übermäßige Erwärmung erzeugen.

- Teilkristalline Polymere (z. B. PE, PP, PA): Sie haben eine komplexere Schmelzphase und eine Viskosität, die möglicherweise weniger scherempfindlich ist. Sie können von Mischern profitieren, die sowohl dispersives als auch distributives Mischen fördern.

- Elastomere und hochviskose Polymere: Diese erfordern Mischer, die hohe Scherkräfte erzeugen können, um Agglomerate aufzubrechen und Additive gleichmäßig zu verteilen.

2. Art und Anteil der Additive:

- Pigmente und Füllstoffe (insbesondere solche mit hohem Füllstoffgehalt): Diese erfordern eine starke dispersive Mischung, um Agglomerate aufzubrechen und gleichmäßig im Polymer zu verteilen. Mischer mit hoher Scherkraft werden häufig bevorzugt.

- Niedrigprozentige Additive (z. B. Stabilisatoren, Gleitmittel): Sie erfordern eine gute distributive Mischung, um Homogenität auf molekularer oder mikrometergroßer Ebene zu gewährleisten.

- Fasern (Glas, Kohlenstoff): Die Mischung muss sorgfältig ausbalanciert sein, um übermäßigen Faserbruch zu vermeiden, der die mechanischen Eigenschaften beeinträchtigen würde. Mischer mit kontrollierter Scherkraft und gleichmäßigeren Fließwegen können bevorzugt werden.

- Flüssige Additive: Ihre Einarbeitung erfordert eine Mischung, die sie schnell im geschmolzenen Polymer verteilt.

3. Mischziele:

- Distributives Mischen: Ziel ist es, die verschiedenen Materialkomponenten so anzuordnen, dass sie gleichmäßig im Raum verteilt sind. Dies ist wichtig für die Farbhomogenität und die Dispersion flüssiger Additive oder geringer Feststoffanteile.

- Dispersives Mischen: Ziel ist es, Agglomerate oder Feststoffpartikel zu zerkleinern und gleichmäßig im geschmolzenen Polymer zu verteilen. Dies ist entscheidend für die Dispersion von Pigmenten, Füllstoffen und Fasern sowie für den Abbau von Polymergelen oder -knollen.

4. Produktionsanforderungen:

- Leistung: Komplexere Mischer bieten bei gleicher Schneckenlänge eine bessere Mischleistung und ermöglichen so eine höhere Leistung oder kürzere Schnecken.

- Temperaturregelung: Manche Mischer können aufgrund hoher Scherkräfte mehr Wärme erzeugen als andere. Dies muss kontrolliert werden, um eine Polymerzersetzung zu vermeiden.

- Flexibilität: Manche Mischer sind vielseitiger und können ein breiteres Spektrum an Materialien und Betriebsbedingungen verarbeiten.

Gängige Mischertypen und ihre Eigenschaften:

Jeder Mischertyp stellt einen Kompromiss zwischen dispersiver und distributiver Mischung, Wärmeentwicklung, Druckabfall und Produktionskosten dar.

1. Maddock-Mischer (oder Maddock/Cavity Transfer Mixer – CTM):

- Design: Verfügt über eine Reihe von Hohlräumen und Rippen, die das Polymer durch enge Kanäle zwingen und wiederholter Scherung und Durchflussverdoppelung ausgesetzt sind.

- Wirkung und Effizienz: Hervorragend geeignet für distributives Mischen durch Durchflussverdoppelung und Plattenumlagerung. Er erzeugt außerdem eine gute dispersive Mischung durch hohe Scherraten in engen Zonen. Er ist sehr effektiv beim Aufbrechen von Gelen und Dispergieren von Pigmenten.

- Designparameter: Anzahl der Hohlräume, deren Tiefe und Form der Rippen beeinflussen die Mischeffizienz und Wärmeentwicklung.

- Materialtyp: Vielseitig. Besonders effektiv für amorphe Polymere und zum Dispergieren schwieriger Pigmente oder Füllstoffe.

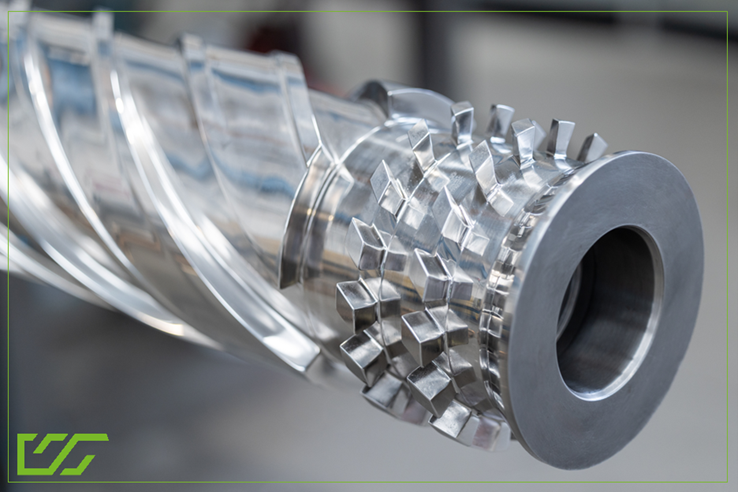

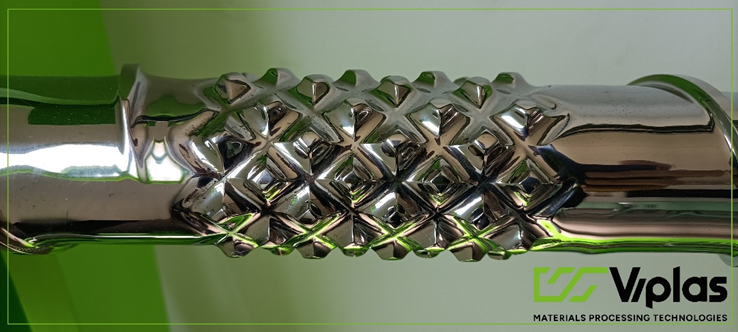

2. Ananasmischer (oder Stiftmischer):

- Konstruktion: Charakteristisch sind mehrere Stifte, die aus dem Schneckenfuß und/oder der Zylinderwand herausragen. Diese Stifte unterbrechen die laminare Strömung des Polymers.

- Wirkung und Effektivität: Primär für distributives Mischen. Die Stifte unterbrechen die laminare Strömung, indem sie sie teilen und wieder zusammenführen und so die Homogenisierung verbessern. Die erzeugte Scherkraft ist moderat.

- Konstruktionsparameter: Anzahl, Anordnung (versetzt oder in Reihe) und Geometrie der Stifte beeinflussen die Effektivität und den Druckabfall.

- Materialtyp: Nützlich für scherempfindliche Polymere und für Anwendungen, die primär eine gute Homogenisierung erfordern. Weniger effektiv zum Aufbrechen harter Agglomerate.

3. Barriere-Flechtmischer:

- Konstruktion: Sie verwenden ein zusätzliches Gewinde (Barriere), das den Hauptschneckenkanal in zwei Unterkanäle unterteilt. Dadurch wird das Polymer gezwungen, über das Barrieregewinde zu fließen, wodurch eine Scherwirkung entsteht.

- Wirkung und Effizienz: Sie bieten eine Kombination aus dispersiver und distributiver Mischung. Der Durchgang des Polymers über die Barriere erzeugt eine hohe Scherung (dispersiv), während die Trennung und Rekombination der Ströme zur distributiven Mischung beiträgt. Sie trennen auch ungeschmolzene Partikel (Feststoffe) effektiv von der Schmelze.

- Konstruktionsparameter: Höhe und Dicke des Barrieregewindes, die Länge des Barriereabschnitts und die Anzahl der Gewinde beeinflussen die Effektivität.

- Materialtyp: Sehr vielseitig, häufig verwendet bei teilkristallinen Polymeren oder wenn gutes Schmelzen und Homogenisieren erforderlich ist. Beispiele sind Maillefer-, Dray- und Dulmage-Barriereschnecken.

4. Maillefer-Mischer (spezielle Art von Barriereschnecke):

- Konstruktion: Dies ist eine der gängigsten Barriereschneckenkonfigurationen. Sie verfügt über einen sich allmählich verengenden Hauptkanal und einen vom Barrieregewinde getrennten Schmelzekanal, der sich erweitert. Das feste Polymer wird allmählich geschmolzen und in den Schmelzekanal gedrückt.

- Wirkung und Effizienz: Hervorragend geeignet für Schmelzen sowie dispersives und distributives Mischen. Das Design optimiert Wärmeübertragung und Schmelzen, verkürzt die Verweilzeit und verbessert die Effizienz.

- Designparameter: Kanal-Seitenverhältnis, Barriere-Gewindetiefe und Abschnittslänge.

- Materialtyp: Hervorragend geeignet für teilkristalline Polymere wie PE und PP, bei denen kontrolliertes Schmelzen entscheidend ist.

5. Dispersive Mischer mit Hochscherbereichen (z. B. Distributive Mischer, Maddock-Bereiche, Knetblöcke in Doppelschneckenextrudern):

- Design: Oft als diskrete Schneckenbereiche integriert. Sie zeichnen sich durch komplexe Geometrien mit engen Kanälen und Zwangspassagen aus, die hohe Scherraten erzeugen.

- Wirkung und Wirksamkeit: Konzentriert sich hauptsächlich auf dispersives Mischen. Sie brechen Agglomerate von Pigmenten, Füllstoffen und Gelen durch die Anwendung hoher Scherkräfte auf. Bei Einschneckenextrudern ist der Dispersionseffekt geringer als bei Doppelschneckenextrudern, aber für Standard-Masterbatch-Anwendungen ausreichend.

- Konstruktionsparameter: Anzahl und Tiefe der Kanäle, Ablenkwinkel, Abstände.

- Materialtyp: Unverzichtbar für Polymere mit schwer dispergierbaren Additiven, hohen Füllstoffanteilen oder wenn optische Mängel beseitigt werden sollen.

Effizienzrelevante Konstruktionsparameter:

• Anzahl der Kanäle/Hohlräume/Stifte: Eine höhere Anzahl kann die Mischeffizienz, aber auch den Druckabfall und die Wärmeentwicklung erhöhen.

• Kanal-/Hohlraumtiefe: Diese beeinflussen die zu mischende Materialmenge und die Schergeschwindigkeiten. Tiefere Kanäle können die Scherung reduzieren, flachere Kanäle sie erhöhen.

• Barrierekanäle/Geometrie: Form und Geometrie der erzwungenen Strömungswege bestimmen die Effektivität der distributiven (Verdoppelungen, Umlagerungen) und dispersiven (lokalen Scherung) Mischung.

• Abstände: Der Abstand zwischen Mischelement und Zylinderwand ist entscheidend. Kleinere Abstände erhöhen die Scherung und damit die dispersive Mischung, können aber auch die Wärmeentwicklung und den Druckabfall erhöhen.

• Länge des Mischabschnitts: Längere Abschnitte ermöglichen längere Verweilzeiten und mehr Mischmöglichkeiten.

• Spiralwinkel: Bei Barrieremischern beeinflusst der Spiralwinkel den Materialtransport und das Schmelzen.

Fazit:

Die Auswahl des richtigen Mischers ist ein technischer Prozess, der ein umfassendes Verständnis des Polymers, der Additive, der Mischziele und der Betriebsbedingungen erfordert. Moderne Extrusionsschnecken kombinieren häufig verschiedene Mischabschnitte (z. B. einen Kompressionsabschnitt mit einer Barriere, gefolgt von einem Dispersionsmischer), um den Prozess zu optimieren und maximale Produktqualität zu erzielen. Numerische Simulationen (FEM, CFD) spielen eine zunehmend wichtige Rolle bei der Optimierung des Mischerdesigns und ermöglichen es uns, die Auswirkungen auf Durchfluss, Scherung und Temperatur vor der eigentlichen Produktion vorherzusagen.

Nachfolgend finden Sie eine Vergleichstabelle mit Polymeren, Mischzielen, empfohlenen Mischern und Betriebshinweisen.

| Polymertyp | Mischziel | Empfohlene Mischer | Betriebshinweise |

| Amorph (PS, PVC, PMMA, ABS) | Farbhomogenität, Additivdispersion ohne Zersetzung | Pineapple (Stiftmischer), modifizierter Maddock | Kontrollierte Scherung, übermäßige Erwärmung vermeiden; Vorsicht bei wärmeempfindlichem Hart-PVC |

| Teilkristallin (PE, PP, PA) | Allmähliches Schmelzen und Homogenisieren | Maillefer (Barriereschnecke), Barriere-Flight-Mischer | Kontrolliertes Schmelzen, gute Verteilungs-/Dispersionskombination; geeignet für hohen Durchsatz |

| Elastomere und hochviskose Polymere (EVA, TPU, thermoplastischer Kautschuk) | Mäßige Dispergierbarkeit, Additivhomogenisierung | Pineapple, Maddock mit optimiertem Spalt | Mäßige Scherung zur Vermeidung thermischer Zersetzung |

| Pigmentierte Compounds (Masterbatches) | Hohe Dispergierbarkeit für Pigmente und Füllstoffe | Maddock (CTM), Barriere-Flight mit reduziertem Spalt, Knetblock (Doppelschnecke) | Druck- und Wärmekontrolle; Dispergierende Einschneckenmischung, begrenzt, aber ausreichend für Standard-Masterbatches |

| Fasergefüllte Materialien (Glas, Kohlenstoff) | Distributiv mit minimalem Faserbruch. | Ananas- und Barriere-Flight mit kontrollierter Scherung. | Vermeiden Sie Hochschermischer, um die Faserlänge zu erhalten. |

| Flüssige oder niedrigprozentige Additive. | Gleichmäßige Verteilung im Mikrometerbereich. | Ananas- und Maddock-Mischung mit tiefen Kanälen. | Fördert die Verteilung ohne Überhitzung des Polymers. |