Der Schmelzflussindex (MFI), auch Schmelzflussrate (MFR) genannt, ist einer der grundlegenden Parameter zur rheologischen Charakterisierung thermoplastischer Kunststoffe.

Er gibt die Masse des geschmolzenen Polymers an, die bei einer bestimmten Temperatur und unter einer definierten Last innerhalb von 10 Minuten durch eine Standarddüse fließt (gemäß internationalen Normen wie ISO 1133 und ASTM D1238). Die Maßeinheit des MFI ist g/10 min.

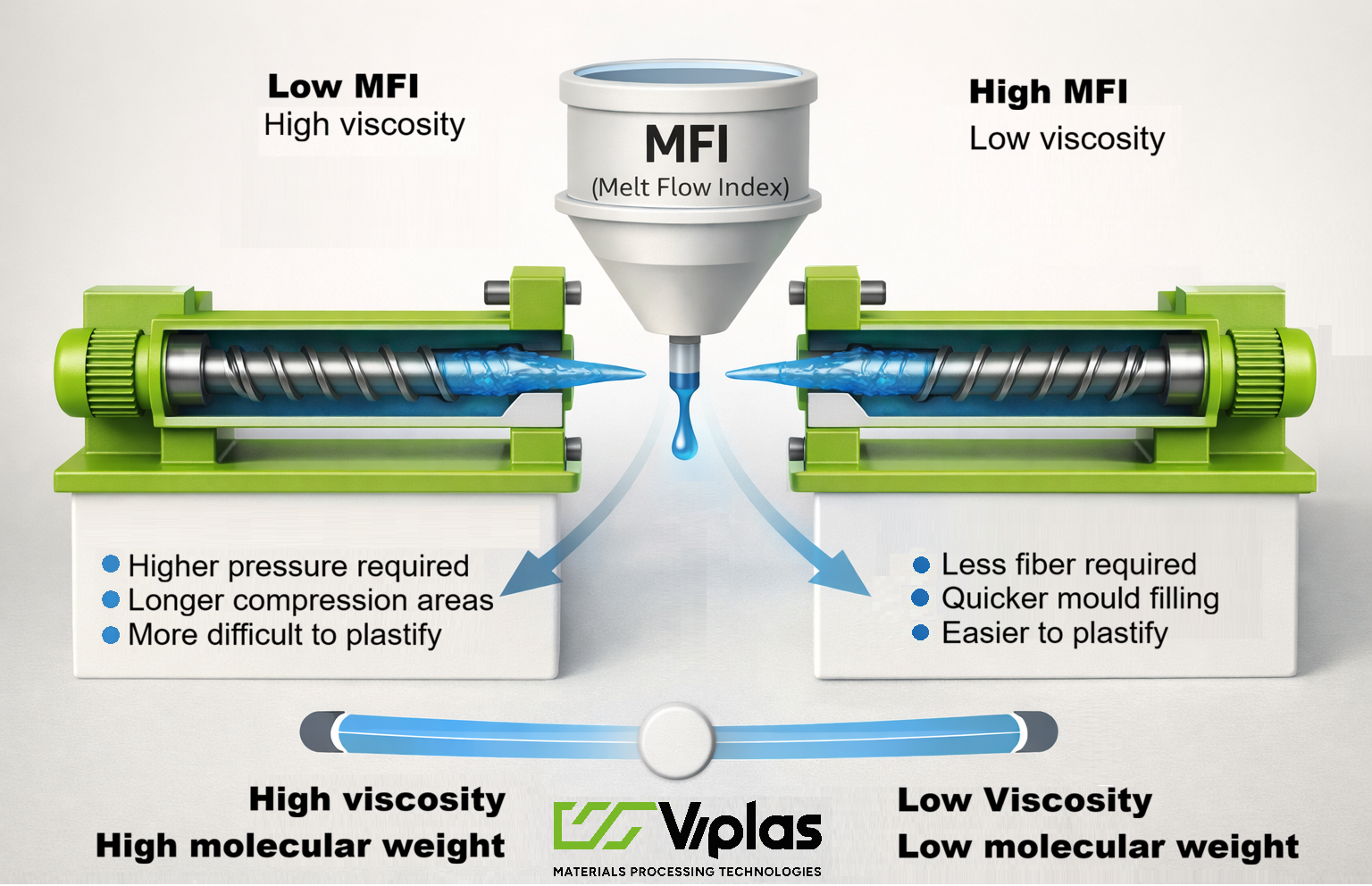

Physikalisch betrachtet ist der Schmelzindex (MFI) umgekehrt proportional zur Viskosität der Schmelze und gibt indirekt Aufschluss über das mittlere Molekulargewicht des Polymers:

• Niedriger MFI → hohe Viskosität → hohes Molekulargewicht

• Hoher MFI → niedrige Viskosität → niedrigeres Molekulargewicht

Einfluss des MFI auf den Transformationsprozess

Der MFI-Wert beeinflusst direkt das Verhalten des Materials während der Transformation und somit die Prozessstabilität, die Produktqualität und die Betriebsbedingungen der Maschine.

Materialien mit niedrigem Schmelzflussindex (MFI) (viskosere Polymere):

- Benötigen höhere Drehmomente und Drücke

- Weisen einen höheren Fließwiderstand auf

- Ermöglichen eine bessere Dimensionsstabilität der Schmelze

Werden typischerweise eingesetzt für:

- Extrusion von Rohren und Profilen

- Blasformen (Flaschen, Dosen)

- Strukturbauteile

Materialien mit hohem MFI (flüssigere Polymere):

- Fließen leichter

- Ermöglichen ein schnelles Füllen der Formen

- Benötigen niedrigere Drücke

Werden bevorzugt eingesetzt für:

- Spritzgießen

- komplexe Geometrien

- dünne Wände

Zusammenhang zwischen MFI und Plastifizierschnecke

Der MFI-Wert beeinflusst maßgeblich die Konstruktion und den Betrieb der Plastifizierschnecke, sowohl beim Extrudieren als auch beim Spritzgießen.

Materialien mit niedrigem Schmelzflussindex (MFI):

Sie benötigen:

Schnecken mit höherer Druckkapazität

effektivere Kompressionszonen

• Oftmals erforderlich:

- höhere Kompressionsverhältnisse

- optimierte Schneckenprofile zur Verbesserung des Gießens

• Ineffizientes Laminieren kann zu Folgendem führen:

- Überhitzung

- Fließinstabilität

- Schwankungen der Fließrate

Materialien mit hohem MFI :

Sie sind leichter zu laminieren, sie benötigen:

- weniger mechanische Energie

- präzise Temperaturregelung zur Vermeidung von Degradation

• Zu aggressive Schnecken können Folgendes verursachen:

- übermäßige Scherung

- thermische Degradation des Polymers

- Verlust der mechanischen Eigenschaften

Auswirkungen des Schmelzflussindex auf die Produktqualität

Die korrekte Wahl des MFI ist entscheidend für das richtige Gleichgewicht zwischen:

- Verarbeitbarkeit

- mechanischen Eigenschaften

- Oberflächenqualität

- Dimensionsstabilität

Insbesondere:

Ein zu hoher MFI kann Folgendes verursachen:

- Tropfenbildung

- geringe mechanische Festigkeit

- Verformungen

Ein zu niedriger MFI kann zu Folgendem führen:

- Schwierigkeiten beim Füllen

- Prozessinstabilität

- erhöhter Energieverbrauch

Schlussfolgerungen

Der Schmelzflussindex ist nicht Nur Datenblattdaten, aber ein wichtiger Parameter für die Prozessauslegung. Die korrekte Interpretation des MFI ermöglicht Ihnen:

- die Auswahl des am besten geeigneten Materials für die Anwendung

- die Optimierung der Plastifizierschnecke

- die Verbesserung von Stabilität, Qualität und Reproduzierbarkeit des Produktionsprozesses.

Ein integrierter Ansatz, der Material-, Schnecken- und Prozessparameter berücksichtigt, ist unerlässlich, um das Potenzial des Polymers und der Anlage voll auszuschöpfen.