Come scegliere il giusto elemento miscelatore in un gruppo di plastificazione: un equilibrio tra materiali, obiettivi e design.

La scelta del miscelatore in un gruppo di plastificazione per estrusione non è mai casuale: dietro ogni configurazione c’è un ragionamento che mette insieme caratteristiche della materia prima, obiettivi di miscelazione e limiti dell’impianto. In poche parole, è un equilibrio tra ciò che vogliamo ottenere e ciò che la macchina può gestire.

Un gruppo di plastificazione in un impianto di estrusione plastica è una componente critica che ha il compito di fondere, omogeneizzare e pressurizzare il polimero prima che venga estruso attraverso la filiera. La scelta della tipologia di elemento miscelatore, noto anche come “mixer” o “elemento di miscelazione”, all’interno della vite di estrusione è fondamentale per l’efficacia del processo e la qualità del prodotto finale.

La relazione tra il design della vite e quello del mixer, i suoi effetti, l’efficacia della miscelazione e la tipologia di materiali da miscelare è complessa. Analizziamoli in dettaglio:

Fattori che influenzano la scelta della tipologia di elemento miscelatore:

- Tipo di Polimero:

- Polimeri Amorfi (es. PS, PVC, PMMA): Tendono ad avere una viscosità che diminuisce rapidamente con l’aumento della temperatura e dello shear. Possono richiedere miscelatori che generano un buon shear dispersivo senza eccessivo riscaldamento.

- Polimeri Semicristallini (es. PE, PP, PA): Hanno una fase di fusione più complessa e una viscosità che può essere meno sensibile allo shear. Possono beneficiare di miscelatori che promuovono sia la miscelazione dispersiva che distributiva.

- Elastomeri e Polimeri ad Alta Viscosità: Richiedono miscelatori che possano generare elevate forze di shear per rompere gli agglomerati e distribuire uniformemente gli additivi.

- Tipo e Percentuale di Additivi:

- Pigmenti e Cariche (specialmente quelle ad alto riempimento): Richiedono una forte miscelazione dispersiva per rompere gli agglomerati e distribuirli uniformemente nel polimero. Mixer con elevato shear sono spesso preferiti.

- Additivi a Bassa Percentuale (es. stabilizzanti, agenti scivolanti): Richiedono una buona miscelazione distributiva per garantire un’omogeneità su scala molecolare o micrometrica.

- Fibre (vetro, carbonio): La miscelazione deve essere attentamente bilanciata per evitare l’eccessiva rottura delle fibre, che comprometterebbe le proprietà meccaniche. Mixer con shear controllato e percorsi fluidi più dolci possono essere preferiti.

- Additivi Liquidi: La loro incorporazione richiede una miscelazione che li disperda rapidamente nel polimero fuso.

- Obiettivi di Miscelazione:

- Miscelazione Distributiva: L’obiettivo è riorganizzare le diverse componenti del materiale in modo che siano distribuite uniformemente nello spazio. È importante per l’omogeneità di colore, la dispersione di additivi liquidi o di basse percentuali di solidi.

- Miscelazione Dispersiva: L’obiettivo è ridurre la dimensione di agglomerati o particelle solide e disperderli uniformemente nel polimero fuso. È cruciale per la dispersione di pigmenti, cariche, fibre e la rottura di gel o noduli di polimero.

- Requisiti di Produzione:

- Portata (output): Miscelatori più complessi possono offrire una migliore miscelazione a parità di lunghezza della vite, permettendo una maggiore portata o viti più corte.

- Controllo della Temperatura: Alcuni mixer possono generare più calore di altri a causa dell’elevato shear. Questo deve essere gestito per evitare la degradazione del polimero.

- Flessibilità: Alcuni mixer sono più versatili e possono gestire una gamma più ampia di materiali o condizioni operative.

Tipologie di Miscelatori Comuni e loro Caratteristiche:

Ogni tipologia di mixer è un compromesso tra miscelazione dispersiva e distributiva, generazione di calore, caduta di pressione e costi di produzione.

- Mixer Stile Maddock (o Maddock/Cavity Transfer Mixer – CTM):

- Design: Presenta una serie di cavità e nervature che forzano il polimero a passare attraverso canali stretti e a subire ripetuti tagli e raddoppiamenti del flusso.

- Effetti e Efficacia: Eccellente per la miscelazione distributiva grazie ai raddoppiamenti del flusso e al riarrangiamento delle lamine. Genera anche una buona miscelazione dispersiva a causa degli elevati tassi di shear nelle zone strette. È molto efficace nel rompere gel e disperdere pigmenti.

- Parametri di Disegno: Il numero di cavità, la loro profondità e la forma delle nervature influenzano l’efficienza di miscelazione e la generazione di calore.

- Tipologia di Materia: Versatile. Particolarmente efficace per polimeri amorfi e per la dispersione di pigmenti o cariche difficili.

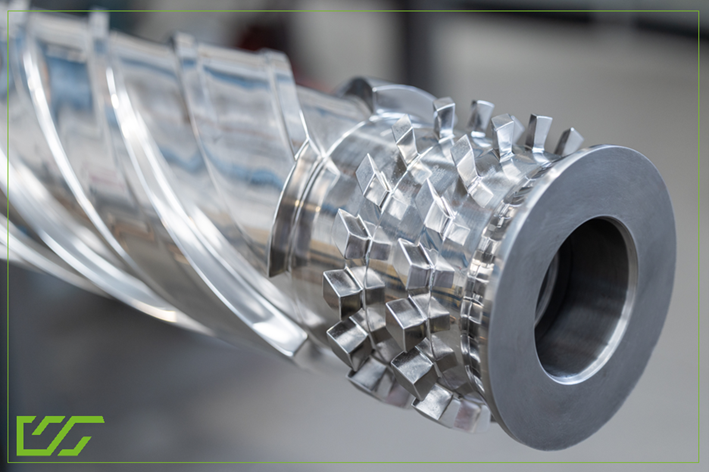

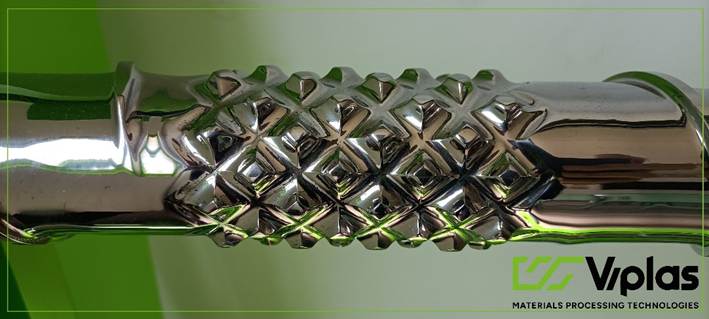

- Mixer Stile Ananas (o Pin Mixer):

- Design: Caratterizzato da una serie di perni (pins) che sporgono dalla radice della vite e/o dalla parete del cilindro. Questi perni interrompono il flusso laminare del polimero.

- Effetti e Efficacia: Principalmente per la miscelazione distributiva. I perni interrompono il flusso laminare suddividendolo e ricombinandolo, migliorando l’omogeneizzazione. Il shear generato è moderato.

- Parametri di Disegno: Il numero, la disposizione (sfalsati o in linea) e la geometria dei perni influenzano l’efficacia e la caduta di pressione.

- Tipologia di Materia: Utile per polimeri sensibili al taglio e per applicazioni che richiedono principalmente una buona omogeneizzazione. Meno efficace per la rottura di agglomerati duri.

- Filetti Barriera (Barrier Flight Mixers):

- Design: Utilizzano un filetto aggiuntivo (barriera) che separa il canale principale della vite in due sottocanali. Questo costringe il polimero a fluire sopra il filetto barriera, creando un’azione di taglio.

- Effetti e Efficacia: Offrono una combinazione di miscelazione dispersiva e distributiva. Il passaggio del polimero sopra la barriera genera shear elevato (dispersiva), mentre la separazione e ricombinazione dei flussi contribuisce alla distributiva. Sono anche efficaci nel separare le particelle non fuse (solidi) dalla massa fusa.

- Parametri di Disegno: L’altezza e lo spessore del filetto barriera, la lunghezza della sezione barriera e il numero di filetti influenzano l’efficacia.

- Tipologia di Materia: Molto versatili, spesso usati con polimeri semicristallini o quando è necessaria una buona fusione e omogeneizzazione. Esempi includono viti a barriera di tipo Maillefer, Dray, Dulmage.

- Mixer Stile Maillefer (specifico tipo di vite a barriera):

- Design: È una delle configurazioni di vite a barriera più comuni. Ha un canale principale che si restringe gradualmente e un canale di “fuso” separato dal filetto barriera, che si allarga. Il polimero solido viene gradualmente fuso e spinto nel canale di fuso.

- Effetti e Efficacia: Eccellente per la fusione e la miscelazione dispersiva e distributiva. Il design ottimizza il trasferimento di calore e la fusione, riducendo i tempi di residenza e migliorando l’efficienza.

- Parametri di Disegno: Le proporzioni dei canali, la profondità del filetto barriera e la lunghezza della sezione.

- Tipologia di Materia: Ottimo per polimeri semicristallini come PE e PP, dove la fusione controllata è cruciale.

- Mixer Dispersivi con Sezioni di Shear Elevato (es. Distributive Mixers, Maddock Section, Kneading Blocks in Twin-Screw Extruders):

- Design: Spesso incorporati come sezioni discrete della vite. Presentano geometrie complesse con canali stretti e passaggi forzati che inducono elevati tassi di shear.

- Effetti e Efficacia: Principalmente focalizzati sulla miscelazione dispersiva. Rompono agglomerati di pigmenti, cariche e gel attraverso l’applicazione di elevate forze di taglio. In estrusori monovite, la dispersiva è più limitata rispetto ai bivite, ma sufficiente per applicazioni standard masterbatch.

- Parametri di Disegno: Numero e profondità dei canali, angoli di deflessione, spazi liberi.

- Tipologia di Materia: Essenziali per polimeri con additivi difficili da disperdere, alti riempimenti o quando si desidera eliminare imperfezioni visive.

Parametri di Disegno in Relazione all’Efficacia:

- Numero di Canali/Cavità/Perni: Un numero maggiore può aumentare l’efficacia di miscelazione, ma anche la caduta di pressione e la generazione di calore.

- Profondità dei Canali/Cavità: Influenzano la quantità di materiale coinvolta nella miscelazione e i tassi di shear. Canali più profondi possono ridurre il shear, mentre canali più superficiali lo aumentano.

- Passaggi/Geometria delle Barriere: La forma e la geometria dei percorsi di flusso forzato determinano l’efficacia della miscelazione distributiva (raddoppiamenti, riarrangiamenti) e dispersiva (shear localizzato).

- Spazi Liberi (Clearances): La distanza tra l’elemento miscelatore e la parete del cilindro è critica. Spazi minori aumentano lo shear e quindi la miscelazione dispersiva, ma possono anche aumentare la generazione di calore e la caduta di pressione.

- Lunghezza della Sezione di Miscelazione: Sezioni più lunghe permettono un maggiore tempo di residenza e più opportunità per la miscelazione.

- Angolo di Elica (Helix Angle): Per i mixer barriera, l’angolo dell’elica influisce sul trasporto del materiale e sulla fusione.

Conclusione:

La scelta dell’elemento miscelatore è un’operazione di ingegneria che richiede una comprensione approfondita del polimero, degli additivi, degli obiettivi di miscelazione e delle condizioni operative. Spesso, le viti di estrusione moderne combinano diverse sezioni di miscelazione (ad esempio, una sezione di compressione con una barriera seguita da un mixer dispersivo) per ottimizzare il processo e ottenere la massima qualità del prodotto. La simulazione numerica (FEM, CFD) gioca un ruolo sempre più importante nell’ottimizzazione del design dei mixer, permettendo di prevedere gli effetti sul flusso, sul shear e sulla temperatura prima della produzione fisica.

Di seguito una tabella comparativa corretta con polimeri, obiettivi di miscelazione, mixer consigliati e note operative.

| Tipologia Polimero | Obiettivo di Miscelazione | Mixer Consigliato | Note Operative |

| Amorfi (PS, PVC, PMMA, ABS) | Omogeneità di colore, dispersione additivi senza degradazione | Pineapple (Pin Mixer), Maddock modificato | Shear controllato, evitare eccessivo riscaldamento; attenzione a PVC rigido sensibile al calore |

| Semicristallini (PE, PP, PA) | Fusione graduale e omogeneizzazione | Maillefer (vite a barriera), Barrier Flight Mixer | Fusione controllata, buona combinazione distributiva/dispersiva; adatto ad alti throughput |

| Elastomeri e polimeri ad alta viscosità (EVA, TPU, gomma termoplastica) | Dispersiva moderata, omogeneizzazione additivi | Pineapple, Maddock con gap ottimizzato | Shear moderato per evitare degradazione termica |

| Compound pigmentati (masterbatch) | Alta dispersiva per pigmenti e cariche | Maddock (CTM), Barrier Flight con gap ridotto, Kneading Block (in bivite) | Controllo di pressione e calore; in monovite dispersiva limitata ma sufficiente per masterbatch standard |

| Materiali caricati con fibre (vetro, carbonio) | Distributiva con rottura minima fibre | Pineapple, Barrier Flight a shear controllato | Evitare mixer ad alto shear per preservare lunghezza fibre |

| Additivi liquidi o a bassa percentuale | Distribuzione uniforme su scala micrometrica | Pineapple, Maddock con canali profondi | Favorire distributiva senza surriscaldare il polimero |